27.05.2022

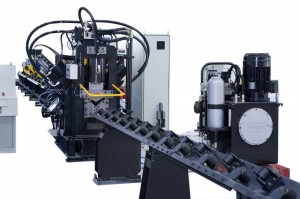

Nyligen tillämpade företaget det intelligenta detekteringssystemet för första gången på hålslagning av komponenter i transmissionstorn, genom att bygga maskinseendeutrustning och motsvarande stödjande programvara på den automatiska linjen avvinkelstålhålslagning.

Systemet överför och övervakar relevant data och bilder i realtid, implementerar intelligent online-detektering och diagnos, övervakar kvaliteten på produktbearbetningen och hjälper till att realisera "intelligent detektering".

Under senare år, med den kontinuerliga förbättringen av kvaliteten på överföringstornskomponenter från kunder, är mängden hålslagning i bearbetning och produktion av järntornskomponenter mycket stor.

För att säkerställa bearbetningsstorlek, position, kvantitet etc. av hålen är det nödvändigt att ordna kvalitetsinspektörer för att utföra kvalitetsinspektioner under produktionen.

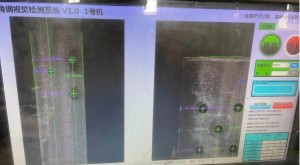

Den nuvarande metoden för manuell provtagning påverkas dock av platsens objektiva förhållanden och individuella subjektiva faktorer, och är benägen att felbedömas eller missas under inspektionsprocessen, och dess instabilitet, höga arbetsintensitet, låga effektivitet och höga arbetskostnader bidrar inte till att uppnå högkvalitativ komponentinspektion. Detta system kan möjliggöra onlineövervakning, tidig varning och diagnos av fel genom att samla in och analysera information om hålslagningsprocessen.

Systemet kan i realtid och snabbt upptäcka viktiga dimensioner och mängder av hål som gjorts i tornkomponenter under arbetsförhållanden, jämföra och särskilja detekteringsdata med "standard"-data, och larma defekter i tid för att säkerställa övervakningens noggrannhet och effektivitet. Enligt preliminär statistik kan online-inspektionssystemet uppfylla kraven i relevanta standarder för tillverkning av järntorn. Jämfört med den traditionella manuella inspektionsmetoden kan dess inspektionsnoggrannhet förbättras med 10 % eller mer, och kostnaden för omarbetning eller bearbetning av defekter kan minskas med cirka 250 000 yuan per år och maskin.

Företaget kommer att fortsätta genomföra intelligenta och digitala transformationsinsatser, i linje med "ny infrastruktur" och nybyggnation av fabriker, samt främja online-inspektionssystem och produktionsledningssystem.

Publiceringstid: 27 maj 2022